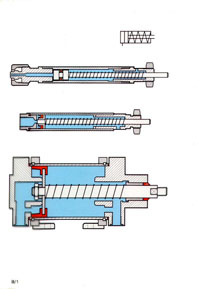

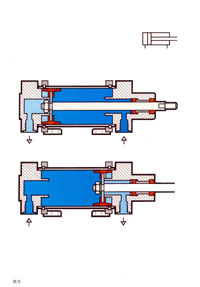

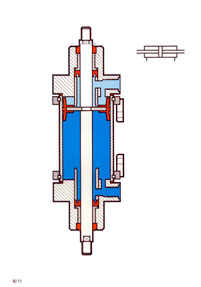

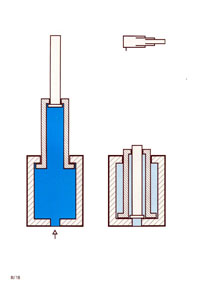

Compresor de émbolo.

Compresor de émbolo. Este compresor aspira el aire a la presión atmosférica y luego lo comprime. Se compone de las válvulas de admisión y escape, émbolo y biela-manivela.

Admisión: El árbol gira en el sentido del reloj. La biela desciende el émbolo hacia abajo y la válvula de admisión deja entrar aire 10º después del punto muerto superior, hasta el punto muerto inferior.

Escape: En el punto muerto inferior le válvula se cierra, y al ascender el émbolo se comprime el aire. Bajo el efecto de la presión, se abre y circula el aire comprimido hacia el consumidor.

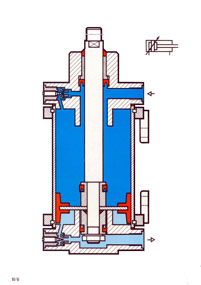

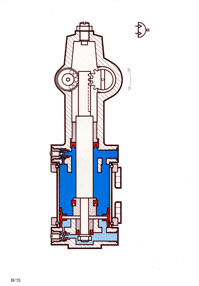

Compresor de émbolo de dos etapas

Compresor de émbolo de dos etapas

El movimiento molecular, provoca una elevación de la temperatura: Ley de transformación de la energía. Si se desean obtener presiones mayores es necesario disminuir la temperatura.

En este tipo de compresores existe una cámara de enfriamiento del aire antes de pasar a la segunda compresión.

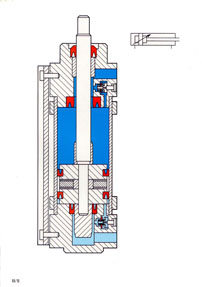

Compresor de émbolo, de dos etapas, doble acción.

Compresor de émbolo, de dos etapas, doble acción.

La compresión se efectúa por movimiento alternativo del émbolo.

El aire es aspirado, comprimido, enfriado y pasa a una nueva compresión para obtener una presión y rendimiento superior.

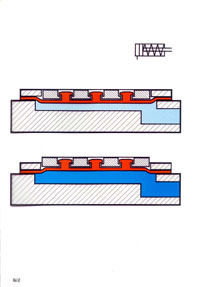

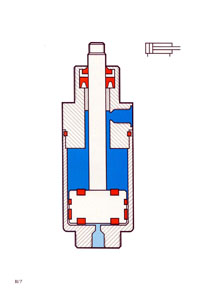

Compresor de émbolo con membrana.

Compresor de émbolo con membrana.

El funcionamiento es similar al del compresor de émbolo. La aspiración y comprensión la realiza la membrana, animada por un movimiento alternativo.

El interés de este compresor radica en la ausencia de aceite en el aire impulsado por este tipo.

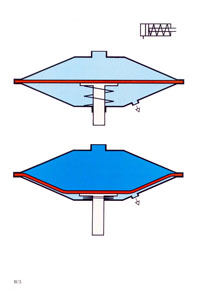

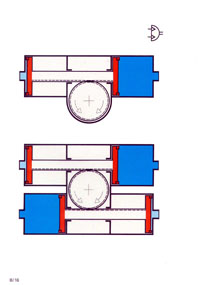

Compresor de tornillo.

La aspiración y la compresión se efectúan por dos tornillo, uno engrana en el otro. La compresión se realiza axialmente.

Dos llaves que giran en sentido inverso encierran cada vuelta un volumen de aire entre la pared y su perfil respectivo.

Este volumen de aire es llevado al fin del giro a la presión deseada.

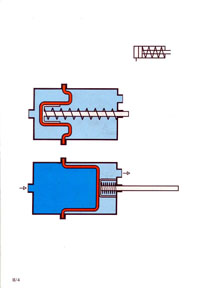

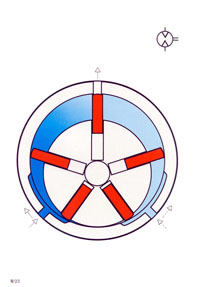

Turbo compresor.

Este tipo de compresor es una turbina de tres etapas. El aire es aspirado, y su presión se eleva en cada etapa 1.3 veces aproximadamente.

El aire aspirado axialmente es introducido a una velocidad muy alta. La compresión tiene lugar radialmente.

Este tipo de compresor es recomendable cuando se desean grandes caudales.

Entre las diferentes etapas hay que tener previsto las cámaras de enfriamiento.

Turbocompresor axial.

Este tipo de compresor funciona con el principio del ventilador. El aire es aspirado e impulsado simultáneamente. Las presiones son muy bajas, pero los caudales pueden ser muy elevados.

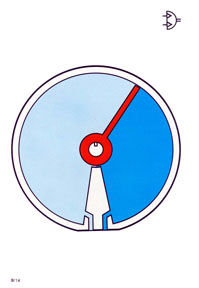

Gráfico de humedad contenida en el aire.

Gráfico de humedad contenida en el aire.

Cuando la temperatura aumenta, el aire es capaz de tener más agua en suspensión. El gráfico da los valores para una humedad ambiente relativa del 100% (caso extremo).

Ejemplo: Consideramos que la temperatura absoluta del aire en condiciones “ambiente” sea de 293º K (20º C) y en condiciones de “comprimido”, sea de 303º K (30º C). Para una presión de 800 kPa (8 bar), el volumen aspirado es de 8 m3, humedad relativa de 50%.

El gráfico nos muestra:

A 293º K (20º C) tenemos 16 g de agua por m3 al 100%.

A 50% que es nuestro caso, tendremos 8 g de agua por m3.

Entonces, para 8 m3 la cantidad de agua será de 8 x·8 = 64 g.

A 303º K (30º C) obtenemos en el gráfico, 30 g de agua al 100%.

La variación después de la compresión es de 64 g de agua – 30 g de agua = 34 g de agua.

| | |

| ELEMENTOS DE TRABAJO. Cilindro de simple efecto. Estos cilindros se componen de: Tubo cilíndrico, tapa de fondo y tapa frontal con cojinete, émbolo con retén, vástago, muelle de recuperación, casquillo de cojinete y junta de rascador. Al aplicar el aire comprimido a la parte posterior del émbolo avanza el vástago. Al efectuarse la purga del aire el muelle recupera el émbolo a su posición inicial. Debido a la longitud del muelle se utilizan cilindros de simple efecto hasta carreras de 100 mm aprox. Aplicación: Estos cilindros sólo pueden efectuar trabajo en una dirección, por lo tanto es apropiado para tensar, expulsar, introducir, sujetar, etc. En la figura; cilindros de émbolo de diversas ejecuciones de estanqueidad. |

| Cilindro de simple efecto. Cilindro de membrana. En estos cilindros una membrana de goma, plástico o metal desempeña las funciones de émbolo. La placa de sujeción asume la función del vástago y está unida a la membrana. La carrera de retroceso se realiza por tensión interna de la membrana. Con cilindros de membrana sólo pueden efectuarse carreras muy cortas. Aplicación: Estampar, remachar, y sobre todo sujetar. |

| Cilindro de simple efecto. Cilindro de membrana. Entre dos cubetas metálicas está firmemente sujeta una membrana de goma o plástico. El vástago está fijado en el centro de la membrana. Ka carrera de retroceso se realiza por el resorte recuperador, ayudado por la tensión de la membrana. Sólo existe rozamiento en el cojinete de guía del vástago. Aplicaciones: Tensar, prensar. |

| Cilindro de simple efecto, membrana arrollable. En este cilindro la membrana tiene forma de vaso. Al introducir aire comprimido la membrana se desarrolla en la pared interna del cilindro. Al igual que el anterior el rozamiento es mínimo y la estanqueidad máxima. La carrera es corta, sino el desgaste sería muy rápido, forma de construcción muy sencilla. |

| Cilindro de doble efecto Estos cilindros se componen de: Tubo, tapa posterior, frontal con casquillo de cojinete, junta de labio, junta de rascador, vástago y émbolo con resón (de doble labio). Al recibir aire comprimido por la parte posterior y purgándose el lado anterior, sale el vástago. Cuando el aire se introduce frontalmente el vástago retrocede. A igualdad de presión, la fuerza del émbolo es mayor en el avance que en el retroceso debido a la mayor sección posterior sobre la anterior. Aplicación: En los casos en que el trabajo sea en las dos direcciones además las carreras que pueden obtenerse son mayores a la de los cilindros de simple efecto. |

| Cilindro de doble efecto, con amortiguación interna doble Cuando se mueven grandes masas con cilindros de doble efecto es preciso utilizar estos tipos. El cilindro se compone, adicionalmente, de tapa de cilindro con válvulas de retención (anti-rretorno), estrangulación regulable, y émbolo de amortiguación. Ante de alcanzar la posición final, el émbolo de amortiguación interrumpe la salida directa del aire hacia el exterior. Se constituye una almohada- neumática, debida a la sobre-presión, en el espacio remanente del cilindro: la energía cinética se convierte en presión, debido a que el aire solo puede salir a través de una pequeña sección. En la inversión del aire penetra libremente a través dela válvula de retención y el émbolo sale de nuevo con toda fuerza y velocidad. |

| Cilindro de doble efecto. El tubo del cilindro y la tapa de fondo constituidas por la misma pieza. El embolo es guiado en el tubo por anillos de plástico. La ventaja de este cilindro son las reducidas dimensiones con respecto a los cilindros convencionales. |

| Cilindro de doble efecto, apropiado para la palpación sin contacto. En el embolo del cilindro se encuentra un imán permanente a través de cuyo campo magnético son accionados interruptores de aproximación. En el cilindro pueden fijarse, según la carrera, uno o varios interruptores de aproximación sobre una barra de sugestión. Con las interruptores pueden preguntarse sin contacto las posiciones finales o posiciones intermedias del cilindro. |

| Cilindro de doble efecto, con doble vástago Este tipo constructivo puede soportar mayores fuerzas transversales y momentos de flexión que el cilindro de doble efecto normal, debido a que el vástago esta doblemente poyado. Ambas superficies del embolo son iguales y con ella las fuerzas resultantes. Cuando el espacio es reducido pueden fijarse las levas de accionamiento para los órganos de mando y señal en el extremo del vástago libre. |

| Cilindro giratorio. Con este tipo de cilindro, de ala giratoria pueden obtenerse movimientos de hasta 300°. En neumática tales cilindros se emplean poco, debido a que la hermetización resulta difícil, además en relación al tamaño, pueden conseguirse escasos momentos de giro. |

| Cilindro giratorio. En esta ejecución el vástago del cilindro esta diseñado como cremallera que engrana con una rueda dentada, de este modo el movimiento rectilíneo se convierte en giratorio. El ángulo de giro depende de la carrera del émbolo y del radio de la rueda dentada, y el momento de giro disponible en el eje de salida, de la superficie del embolo, presión y el radio de la rueda dentada. Aplicación: Para volteo doblado de tubos, accionamiento de compuertas, etc... |

| Cilindro giratorio. Los émbolos de los cilindros están unidos por una cremallera común. Una rueda dentada engrana en ambas cremalleras. Al introducir aire comprimido en una cámara el émbolo se desplaza y la fuerza es trasmitida por la cremallera a la rueda dentada. Al introducirse aire comprimido en la cámara de enfrente la rueda gira en la otro dirección. La utilización de la segunda unidad supone un par de giro doble. Inconveniente: Pequeña compensación de juego. |

| Cilindro telescópico: Está constituido por los tubos cilíndricos y vástago de émbolo. En el avance sale primero el émbolo interior, siguiendo desde dentro hacia fuera los siguientes vástagos o tubos. La reposición de las barras telescópicas se realiza por fuerzas externas. La fuerza de aplicación está determinada por la superficie del émbolo menor. Aplicación: En los casos que debe conseguirse una gran longitud de elevación con una estructura cilíndrica relativamente corta (plataforma elevadora). |

| Motor de láminas: Este motor de láminas está compuesto esencialmente de un rotor, cilindro y dos tapas con cojinetes. En el rotor existen ranuras, en las cuales se deslizan las láminas. El rotor está apoyado excéntricamente con respecto al eje del cilindro. Las laminas son apretadas contra la pared interior del cilindro, formando cámaras de trabajo de diferentes tamaños. Al introducir aire comprimido en la cámara menor, se produce por la fuerza superficial y el radio activo, el momento de giro. Por el movimiento giratorio, la cámara se amplia, el aire se expande a sale. Los motores de laminas trabajan a velocidades relativamente elevadas, son reversibles y cubren una amplia gama de potencias. Otras ventajas: construcción sencilla, escaso peso por unidad de potencia, seguridad contra sobrecargas y regulable de manera continua. |

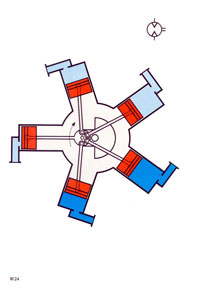

| Motor de émbolos radiales: Los elementos constructivos mas importantes son los cilindros dispuestos radialmente, bielas, cigüeñal, válvula distribuidora de aire de funcionamiento síncrono y los cojinetes. La válvula distribuidora impulsa por un orden prefijado siempre dos émbolos que efectúan la carrera de fuerza. La ejecución de 5 cilindros asegura un régimen uniforme en el momento de giro El elevado par de giro en el arranque es la característica peculiar de los motores de embolo. |